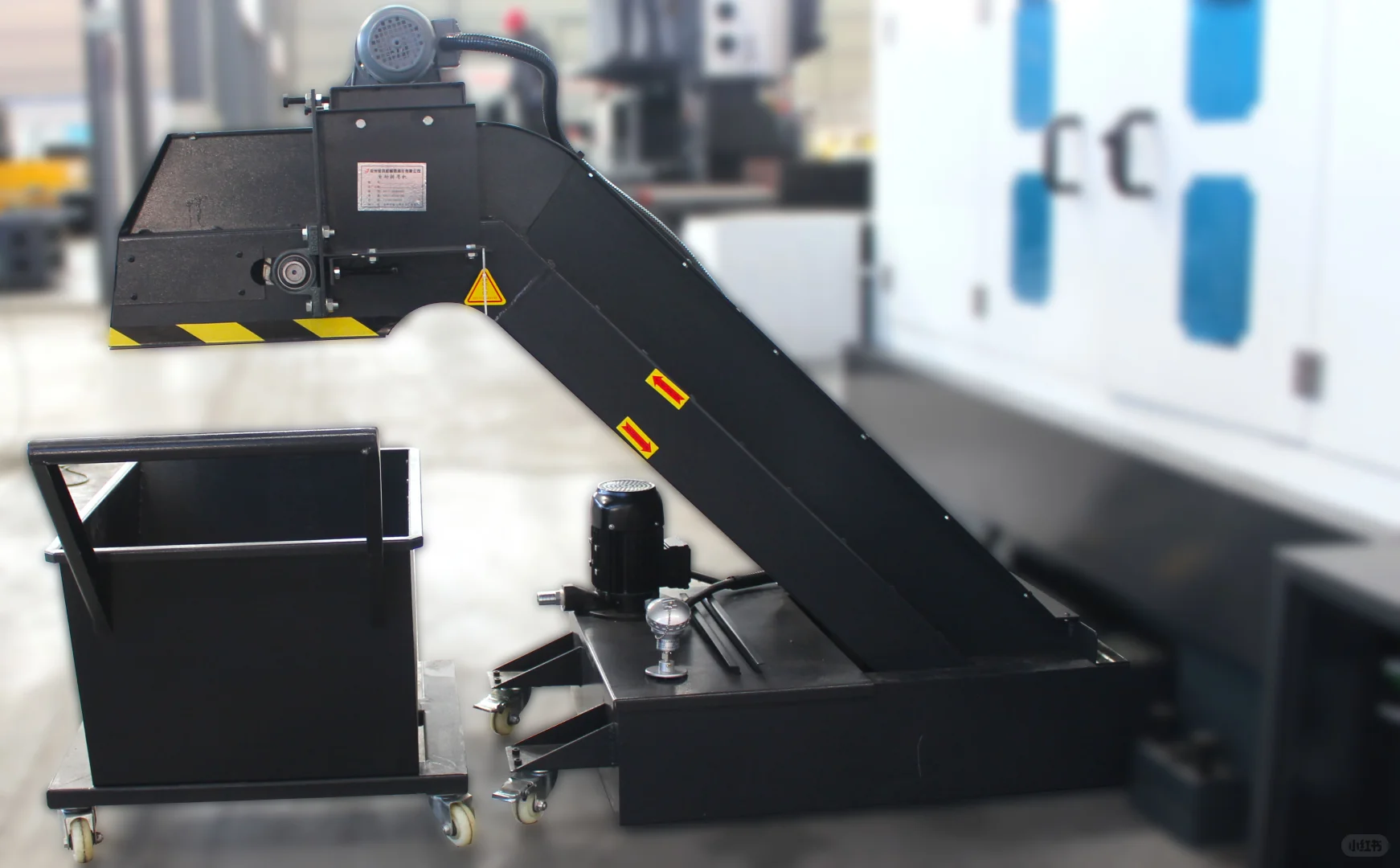

数控加工中心作为高精度、高效率的自动化加工设备,在金属切削过程中会产生大量切屑。若切屑堆积处理不及时,将严重影响加工流程的顺畅性与稳定性。自动排屑装置作为数控加工中心的重要辅助设备,通过自动化方式实现切屑的实时收集、输送与分离,其应用为加工生产带来了多方面的显著优势,具体体现在以下几个核心维度:

一、提升生产效率,实现连续加工

传统人工排屑方式需要操作人员频繁停机清理切屑,不仅中断了加工进程,还增加了非加工时间占比。自动排屑装置能够与加工中心的生产节奏同步,在加工过程中实时将产生的切屑快速排出,无需人工干预。这使得加工中心可以实现长时间的连续无人化运行,大幅减少了停机次数与停机时长。

二、保障加工精度,降低产品报废率

切屑的堆积是影响数控加工中心加工精度的重要因素之一。若切屑滞留在工作台表面或工件夹持区域,会导致工件定位不准;若切屑缠绕在刀具或主轴上,会造成切削力波动,引发振动,进而影响加工表面粗糙度和尺寸精度。自动排屑装置通过及时清除切屑,保持了加工区域的清洁度,避免了切屑对加工过程的干扰。

三、减少设备损耗,延长使用寿命

切屑,尤其是硬度较高的金属切屑,若长期堆积在设备导轨、丝杠、主轴箱等运动部件表面,会在设备运行过程中产生研磨作用,加剧部件的磨损。此外,带有切削液的湿切屑若长时间停留,还会对设备金属部件造成腐蚀。自动排屑装置能够及时将切屑及含屑冷却液导离关键运动部件,减少切屑对导轨、丝杠等精密部件的磨损,降低设备的故障率。同时,通过保持设备内部环境的清洁与干燥,延缓了部件的腐蚀老化速度。从长期运行角度来看,自动排屑装置的应用可降低设备的维护保养频率和维修成本,延长加工中心的整体使用寿命,提升设备的投资回报率。

四、改善作业环境,提升操作安全性

人工排屑作业不仅劳动强度大,还存在较高的安全风险。操作人员在清理切屑时,可能会被锋利的金属切屑划伤,或在接触高速运转的部件时发生安全事故。自动排屑装置实现了排屑过程的自动化,操作人员无需直接接触切屑和加工区域,大幅降低了工伤事故发生的概率。同时,自动排屑装置将切屑集中收集到专用的集屑箱中,避免了切屑在车间内散落,保持了车间环境的整洁有序,减少了切屑对车间空气、地面的污染。

一、提升生产效率,实现连续加工

传统人工排屑方式需要操作人员频繁停机清理切屑,不仅中断了加工进程,还增加了非加工时间占比。自动排屑装置能够与加工中心的生产节奏同步,在加工过程中实时将产生的切屑快速排出,无需人工干预。这使得加工中心可以实现长时间的连续无人化运行,大幅减少了停机次数与停机时长。

二、保障加工精度,降低产品报废率

切屑的堆积是影响数控加工中心加工精度的重要因素之一。若切屑滞留在工作台表面或工件夹持区域,会导致工件定位不准;若切屑缠绕在刀具或主轴上,会造成切削力波动,引发振动,进而影响加工表面粗糙度和尺寸精度。自动排屑装置通过及时清除切屑,保持了加工区域的清洁度,避免了切屑对加工过程的干扰。

三、减少设备损耗,延长使用寿命

切屑,尤其是硬度较高的金属切屑,若长期堆积在设备导轨、丝杠、主轴箱等运动部件表面,会在设备运行过程中产生研磨作用,加剧部件的磨损。此外,带有切削液的湿切屑若长时间停留,还会对设备金属部件造成腐蚀。自动排屑装置能够及时将切屑及含屑冷却液导离关键运动部件,减少切屑对导轨、丝杠等精密部件的磨损,降低设备的故障率。同时,通过保持设备内部环境的清洁与干燥,延缓了部件的腐蚀老化速度。从长期运行角度来看,自动排屑装置的应用可降低设备的维护保养频率和维修成本,延长加工中心的整体使用寿命,提升设备的投资回报率。

四、改善作业环境,提升操作安全性

人工排屑作业不仅劳动强度大,还存在较高的安全风险。操作人员在清理切屑时,可能会被锋利的金属切屑划伤,或在接触高速运转的部件时发生安全事故。自动排屑装置实现了排屑过程的自动化,操作人员无需直接接触切屑和加工区域,大幅降低了工伤事故发生的概率。同时,自动排屑装置将切屑集中收集到专用的集屑箱中,避免了切屑在车间内散落,保持了车间环境的整洁有序,减少了切屑对车间空气、地面的污染。