1、? 5S管理:让工厂看得顺眼、用得顺手

✨ 精益的起点,往往是从最简单的整理整顿做起。5S(整理、整顿、清扫、清洁、素养)就是从最基本的现场环境入手。

2、? 看板管理:让生产透明化

? 看板管理的核心,就是让信息真正透明:信息可视化、拉动式生产、多层级看板。

3、? SMED(快速换模)柔性生产的秘密

? 现场有了秩序、信息也透明后,会遇到另一个挑战:订单越来越多样化,小批量频繁切换,换模成了瓶颈。SMED的目标,就是把换模时间尽可能缩短。

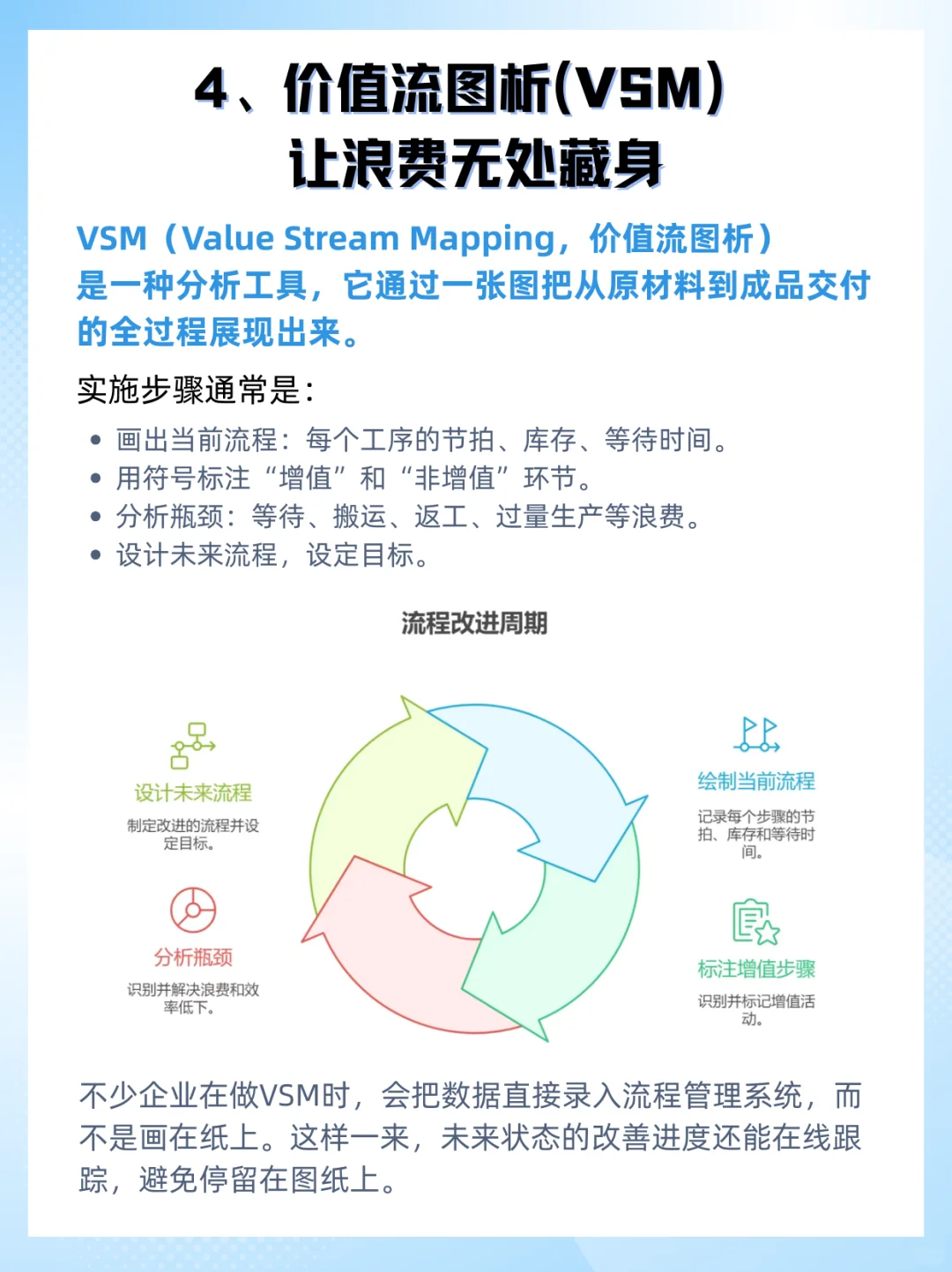

4、?️ 价值流图析(VSM)让浪费无处藏身

? VSM(Value Stream Mapping,价值流图析)是一种分析工具,它通过一张图把从原材料到成品交付的全过程展现出来。

5、? 安灯系统(Andon)问题要第一时间暴露

⚠️ 安灯系统就是把问题第一时间暴露出来。除了传统的拉绳、警示灯,现在也有企业在安灯背后接入了信息系统:一旦触发异常,相关责任人手机会收到提醒。这样响应更快,责任更清晰.

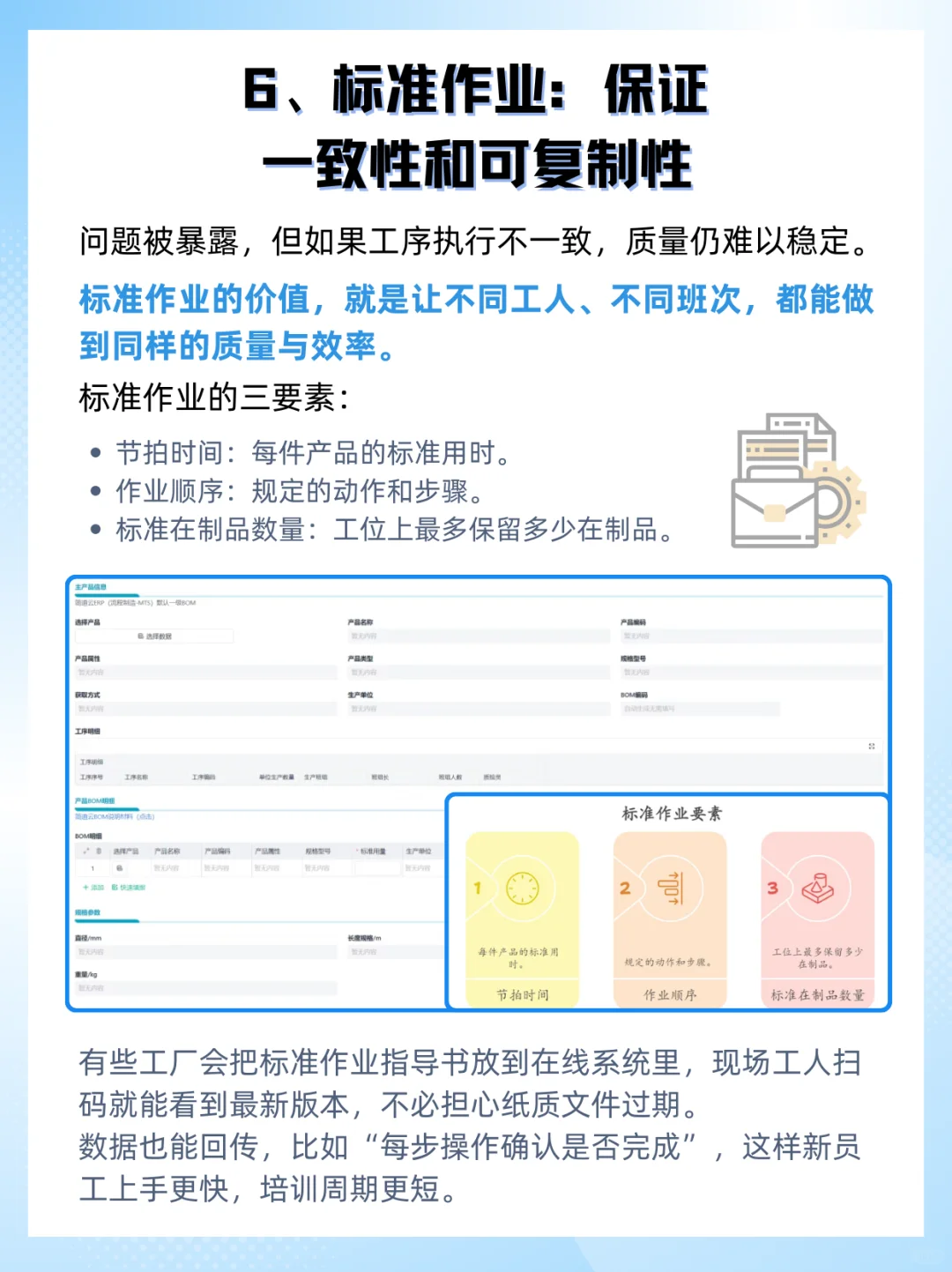

6、? 标准作业:保证一致性和可复制性

✅ 标准作业的价值,就是让不同工人、不同班次,都能做到同样的质量与效率。

? 标准作业的三要素:节拍时间、作业顺序、标准在制品数量。

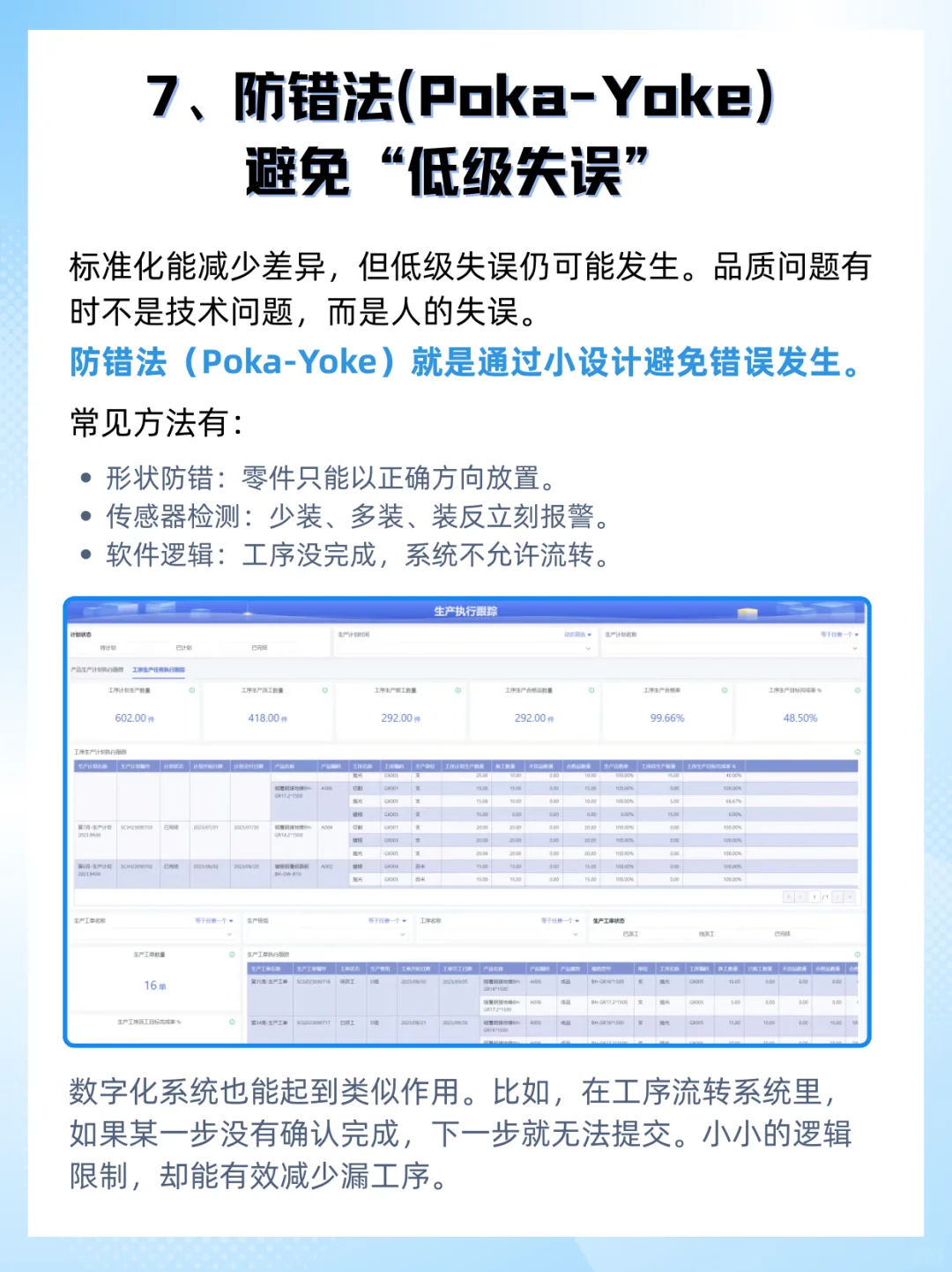

7、?️ 防错法(Poka-Yoke)避免“低级失误”

❌ 防错法(Poka-Yoke)就是通过小设计避免错误发生。常见方法有:形状防错、传感器检测、软件逻辑。

8、? TPM(全面生产维护)让设备不掉链子

?️ TPM(Total Productive Maintenance)的目标就是“零故障”。

? 实施要点包括:自主维护、计划维护、改善维护、培训。

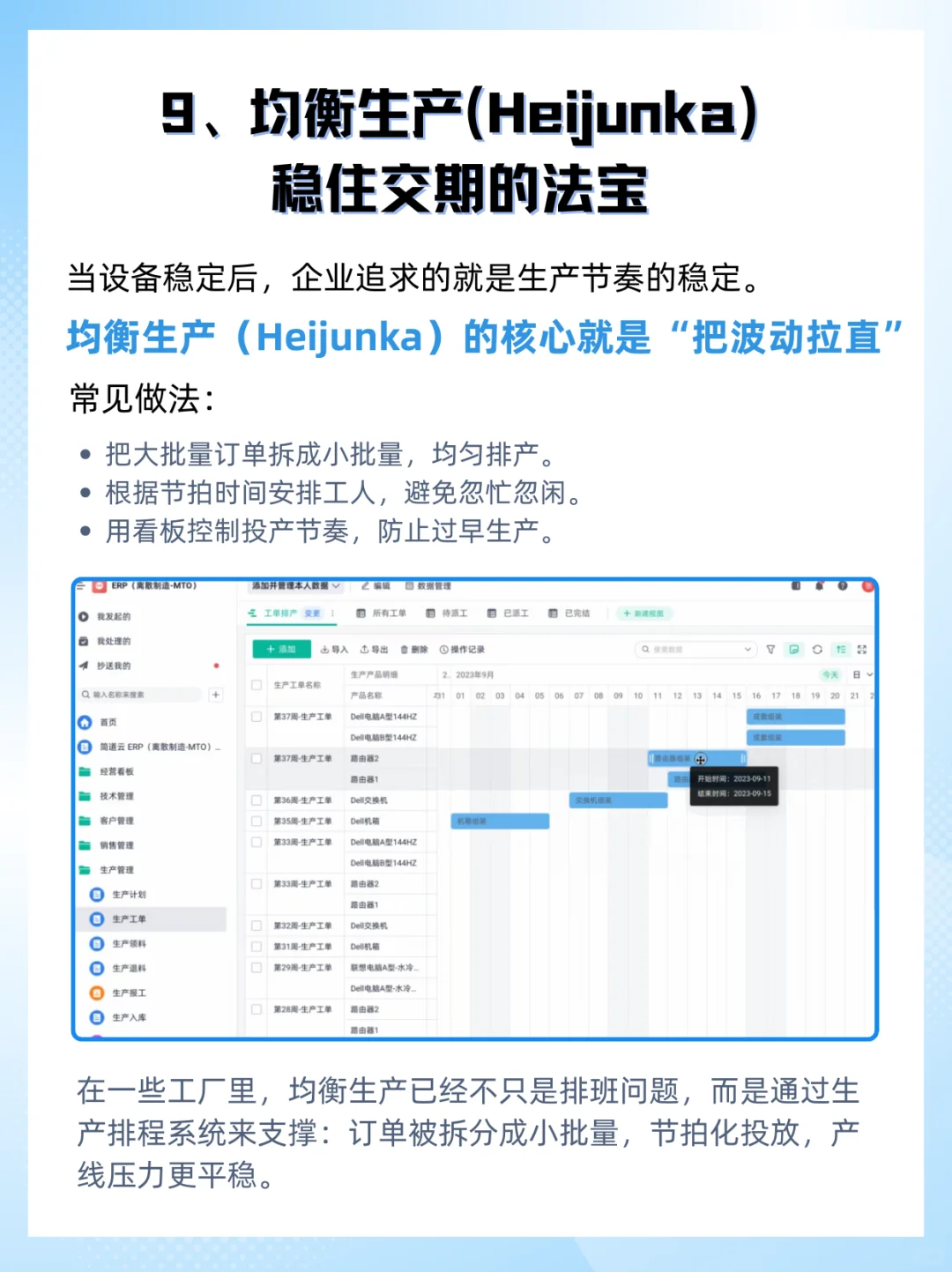

9、⚖️ 均衡生产(Heijunka)稳住交期的法宝

? 均衡生产(Heijunka)的核心就是“把波动拉直”。常见做法:把大批量订单拆成小批量,均匀排产。根据节拍时间安排工人,避免忽忙忽闲。用看板控制投产节奏,防止过早生产。

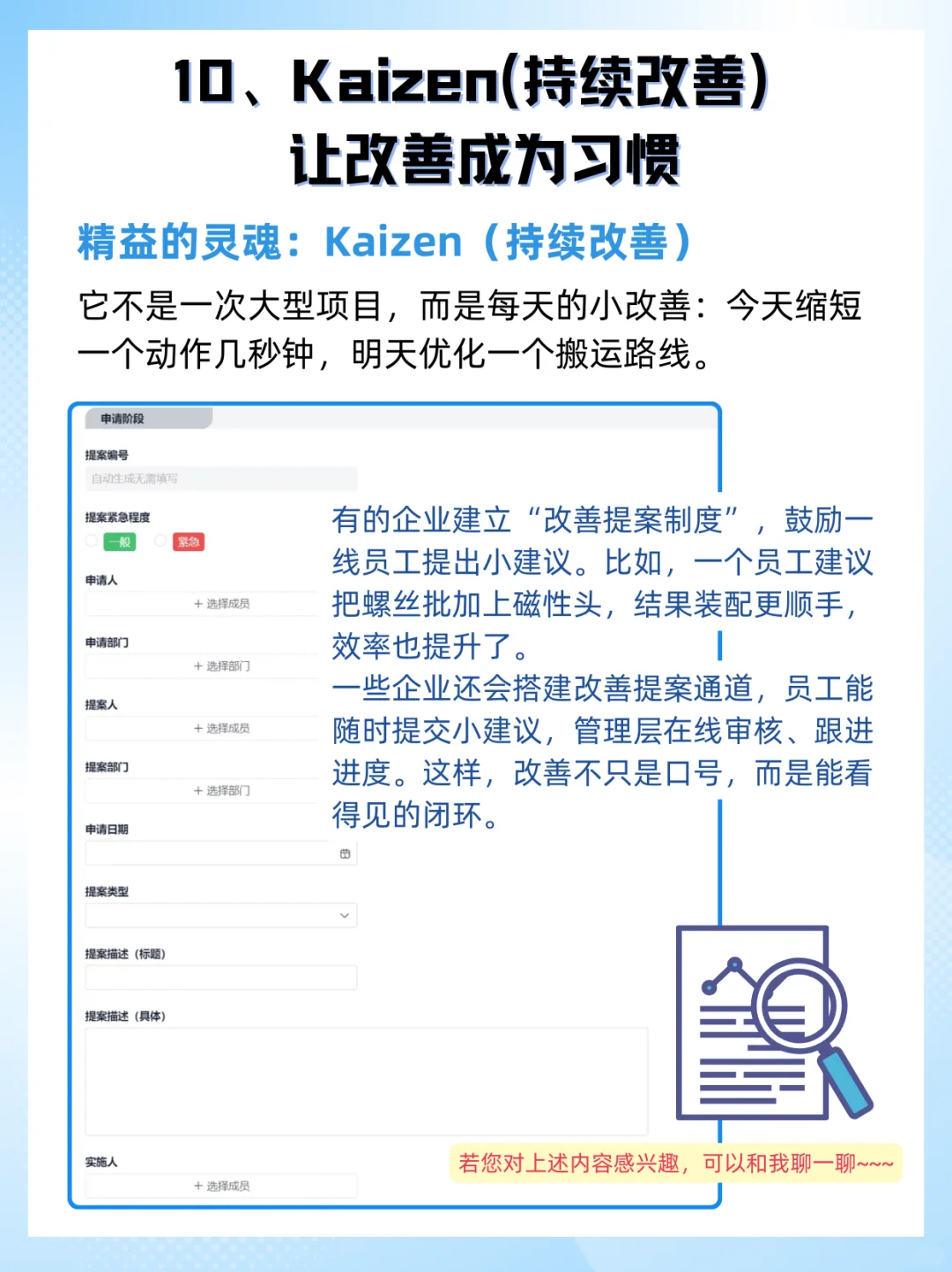

10、? Kaizen(持续改善)让改善成为习惯

? 精益的灵魂:Kaizen(持续改善)。它不是一次大型项目,而是每天的小改善:今天缩短一个动作几秒钟,明天优化一个搬运路线。

#FineBI #数字化 #制造业 #精益生产 #数字化企业

✨ 精益的起点,往往是从最简单的整理整顿做起。5S(整理、整顿、清扫、清洁、素养)就是从最基本的现场环境入手。

2、? 看板管理:让生产透明化

? 看板管理的核心,就是让信息真正透明:信息可视化、拉动式生产、多层级看板。

3、? SMED(快速换模)柔性生产的秘密

? 现场有了秩序、信息也透明后,会遇到另一个挑战:订单越来越多样化,小批量频繁切换,换模成了瓶颈。SMED的目标,就是把换模时间尽可能缩短。

4、?️ 价值流图析(VSM)让浪费无处藏身

? VSM(Value Stream Mapping,价值流图析)是一种分析工具,它通过一张图把从原材料到成品交付的全过程展现出来。

5、? 安灯系统(Andon)问题要第一时间暴露

⚠️ 安灯系统就是把问题第一时间暴露出来。除了传统的拉绳、警示灯,现在也有企业在安灯背后接入了信息系统:一旦触发异常,相关责任人手机会收到提醒。这样响应更快,责任更清晰.

6、? 标准作业:保证一致性和可复制性

✅ 标准作业的价值,就是让不同工人、不同班次,都能做到同样的质量与效率。

? 标准作业的三要素:节拍时间、作业顺序、标准在制品数量。

7、?️ 防错法(Poka-Yoke)避免“低级失误”

❌ 防错法(Poka-Yoke)就是通过小设计避免错误发生。常见方法有:形状防错、传感器检测、软件逻辑。

8、? TPM(全面生产维护)让设备不掉链子

?️ TPM(Total Productive Maintenance)的目标就是“零故障”。

? 实施要点包括:自主维护、计划维护、改善维护、培训。

9、⚖️ 均衡生产(Heijunka)稳住交期的法宝

? 均衡生产(Heijunka)的核心就是“把波动拉直”。常见做法:把大批量订单拆成小批量,均匀排产。根据节拍时间安排工人,避免忽忙忽闲。用看板控制投产节奏,防止过早生产。

10、? Kaizen(持续改善)让改善成为习惯

? 精益的灵魂:Kaizen(持续改善)。它不是一次大型项目,而是每天的小改善:今天缩短一个动作几秒钟,明天优化一个搬运路线。

#FineBI #数字化 #制造业 #精益生产 #数字化企业